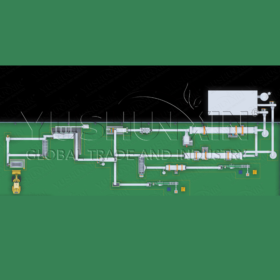

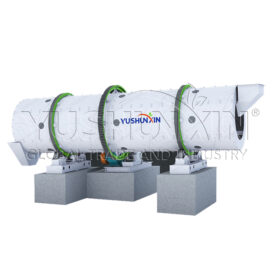

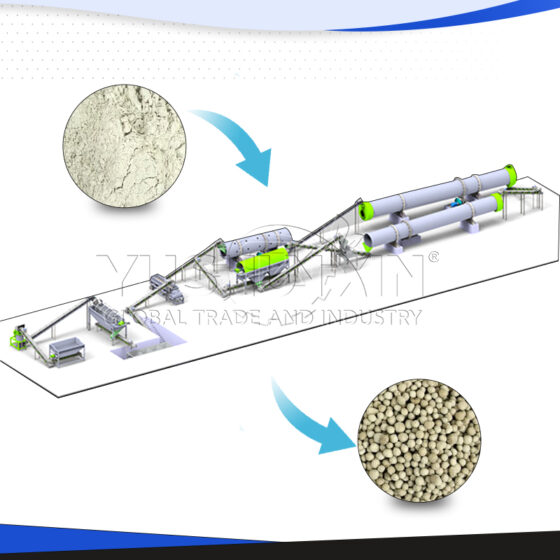

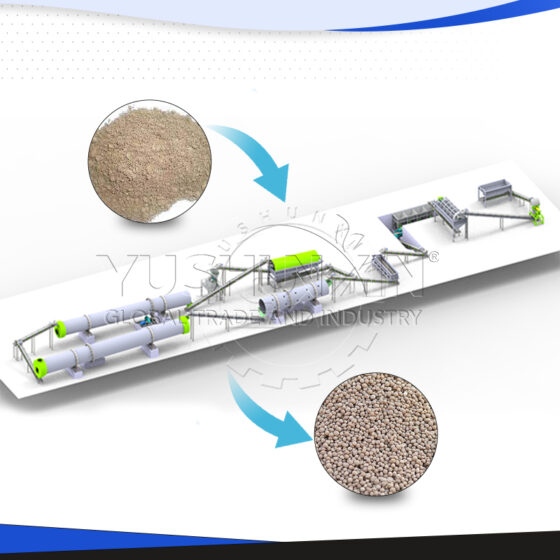

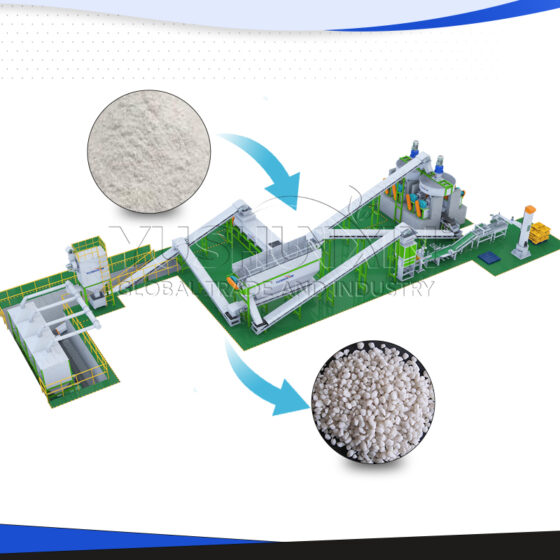

O esterco de aves, esterco de pombo, Esterco de ganso, O esterco de codorna e outros estercos de aves são um tipo superior de fertilizante orgânico. Teor de nitrogênio, fósforo e potássio do esterco de galinha são de 1,63%, 1,54% e 0,085%, respectivamente. O esterco de galinha deve ser completamente decomposto por um agente de decomposição antes do uso, através do qual os parasitas e seus ovos e bactérias infecciosas são inativados e desodorizados. O processo tecnológico de produção de esterco de aves está intimamente ligado aos equipamentos de sua linha de produção. Em geral, O conjunto completo de equipamentos de linha de produção de fertilizantes é composto por sistema de fermentação, Sistema de secagem, Sistema de desodorização, Sistema de remoção de poeira, Sistema de britagem, Sistema de mistura, Sistema de granulação, Sistema de Peneiramento e Sistema de Embalagem. O fluxo de produção de fertilizante de esterco de aves é principalmente o seguinte: Seleção de matéria-prima → secagem e esterilização → mistura e granulação → resfriamento e peneiramento→ medição e embalagem → armazenamento do produto acabado.

Princípio de funcionamento

O fluxo de produção de estrume de estrume (esterco de pombo, esterco de ganso, estrume de codorna) é principalmente o seguinte: Seleção de matéria-prima→Secagem e esterilização→dosagem e mistura→granulação→resfriamento e triagem→Medição e embalagem→armazém de produtos acabados.

Um fluxo de produção mais complexo de fertilizante de esterco (esterco de pombo, esterco de ganso, estrume de codorna) é o seguinte: Em primeiro lugar, põr as matérias primas orgânicas (estrume animal, Lixo doméstico, Madeira morta e folhas podres, Resíduos de biogás, Cultivo de resíduos) no misturador de material semi-úmido após a fermentação. Em segundo lugar, Adicione nitrogênio, fósforo, potássio e outros elementos (Nitrogênio puro, Pentóxido de fósforo, cloreto de potássio, cloreto de amônio, etc.) para atender aos requisitos de conteúdo de elementos minerais. Mais uma vez, coloque-os na batedeira para agitar. Próximo, são alimentados no granulador. Último, passar pelo processo de secagem, Peneiramento e embalagem. Se os produtos não atenderem aos requisitos, coloque-os de volta no peletizador.